丝印机胶刮选型攻略,一文全掌握

【摘要】在丝印机印刷中,胶刮是一个至关重要的工具,其的硬度、刮刃形状、长度和厚度等因素将会直接影响印刷效果。那么,如何选择适合的胶刮呢?不同类型的胶刮又有哪些特点呢?在使用胶刮时,又该注意哪些问题呢?本文主要介绍了丝印机胶刮的发展史、材料选择、选型要点以及平刮(方角刮)、尖刮(斜刮)、弧刮(R角刮)三种类型的特点、应用场景和要求。不同类型的胶刮适用于不同的印刷需求,选择时需综合考虑。同时,在使用过程中要注意胶刮的维护与保养,以延长其使用寿命。

一、丝印机胶刮的发展史

丝印机胶刮,又称刮刀,最早可以追溯到20世纪初。最初用于丝网印刷中的油墨传递,随着印刷技术的不断发展,胶刮的材料、设计和功能也逐渐演变。20世纪50年代,随着合成材料的兴起,生产商开始使用聚氨酯和硅胶等新型材料,显著提高了胶刮的耐磨性和印刷效果。90年代,随着数字印刷技术的发展,胶刮的设计逐渐向精密化和多样化发展,以满足不同印刷需求。

在丝网印刷中,胶刮是一个至关重要的工具,它直接影响着印刷的质量和效果。

二、胶刮的材料选择

丝印机胶刮的材料选择对于印刷质量至关重要。常见的材料有:

1. 橡胶:橡胶胶刮具有良好的弹性和耐磨性,适用于大多数印刷工艺。其柔软的特性能够适应不同材质的承印物。

2. 聚氨酯:聚氨酯胶刮具有更高的耐磨性和耐化学性,适用于高精度、高要求的印刷作业,尤其是在特殊油墨的使用中表现出色。

3. 硅胶:硅胶胶刮耐高温,适合于热转印等特殊工艺。

选择合适的胶刮材料,需要根据印刷油墨类型、承印物材质及生产环境来综合考虑。

三、胶刮的选型要点

选择合适的胶刮不仅关乎印刷效果,还影响生产效率。以下是几个重要的选型要点:

1. 硬度:胶刮的硬度通常以肖氏硬度计进行测量,硬度选择要根据印刷的图案复杂程度和承印物的特性来确定。一般而言,硬度较高的胶刮适合于简单图案,而复杂图案则需选择硬度适中的胶刮。

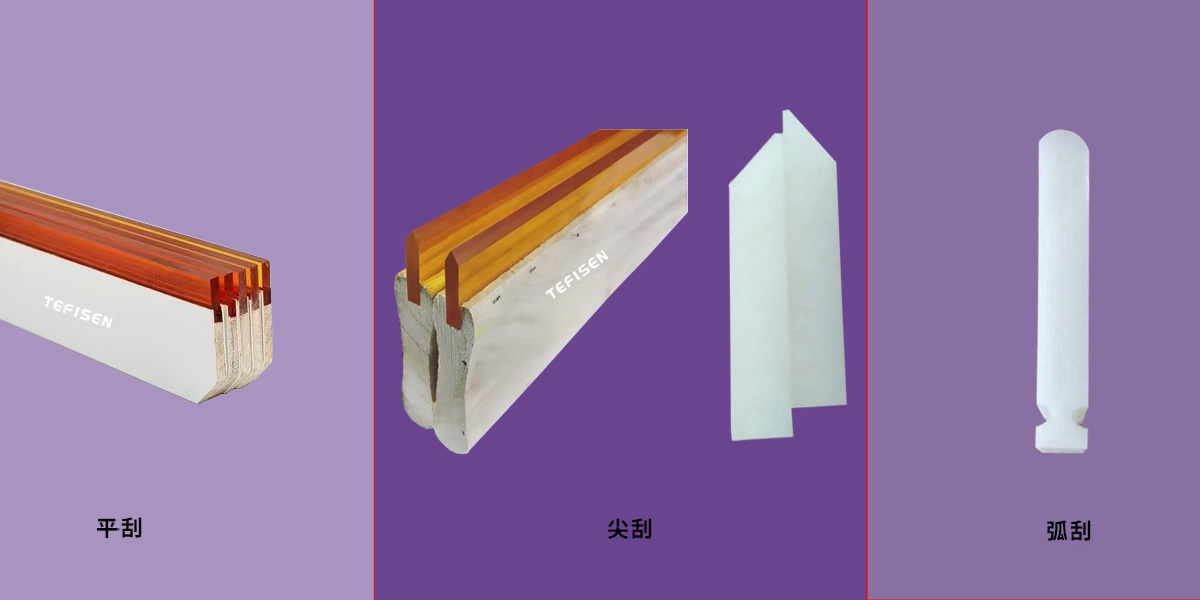

2. 刮刃形状:胶刮的刮刃形状也会影响印刷效果。丝印机胶刮常见的刮刃形状有平刮(平角刮)、尖刮(斜刮)和弧刮(R角刮),不同形状适合不同的印刷需求。

3. 长度和厚度:胶刮的长度和厚度要与丝网印刷机的规格相匹配,过长或过短都会影响印刷的均匀性和质量。

四、平刮(方角胶刮)

(一)种类及特点

• 平刮,也称为方角刮,其刮口呈直角形状。方角刮的边角在运行中比较有力,能够以较大的压力将油墨刮过丝网,从而使印出图案的线条更加清晰、锐利。

• 方角刮的硬度通常较高,一般在邵氏 A60 - A80 之间。这种硬度使得方角刮在印刷平面或硬表面时具有较好的稳定性和耐磨性。

(二)应用场景

• 电子产品印刷:在印刷电路板、电子元件标识等电子产品时,方角刮能够提供高清晰度的线条和精确的图案。例如,在印刷 0.5mm 线宽的电路板图案时,方角刮可以将线条偏差控制在±0.05mm 以内,确保印刷质量的稳定性。

• 金属制品印刷:对于金属表面的印刷,如不锈钢标牌、铝合金面板等,方角刮能够以较大的压力将油墨牢固地附着在金属表面上。据统计,在金属制品印刷中,约有 70%的企业选择使用方角刮。

(三)要求

• 角度调整:方角刮的使用角度一般在 60° - 75°之间。在实际应用中,需要根据油墨的粘度、丝网的目数以及印刷速度等因素进行调整。例如,当使用高粘度油墨和细目数丝网时,角度可以适当增大,以提高油墨的透过性。

• 压力控制:方角刮的印刷压力应适中,过大的压力会导致丝网变形、油墨过厚,影响印刷质量;过小的压力则会使油墨透过不足,图案不清晰。一般来说,印刷压力在 2 - 5kg/cm²之间较为合适。例如,在印刷厚度为 0.1mm 的油墨层时,压力可以控制在 3kg/cm²左右。

五、尖刮,尖角胶刮

(一) 种类及特点

• 尖刮也叫斜刮,尖刮的尖端呈锐角形状,尖端微带软性,有V字型,单边斜等形状。这种设计使得尖刮在运行中能够更加灵活地适应承印物表面的不平整,刮尖在丝网上将油墨扫过,而不是像方角刮那样将油墨刮拨而过。

• 尖刮的硬度相对较低,一般在邵氏 A40 - A60 之间。较低的硬度使得尖刮能够在不损伤承印物表面的情况下,更好地印刷出图案。

(二) 应用场景

• 表面有缺陷的印件:当印件的表面有凸凹不平缺陷时,尖刮能够很好地适应这种情况,将图案完整地印出。例如,在印刷木质家具表面时,由于木材的纹理和节疤等缺陷,方角刮可能会导致印刷图案不完整,而尖刮则可以有效地解决这个问题。

• 油墨较薄的印刷需求:尖角的刮胶刮得油墨比较薄,适用于一些需要轻薄涂层的印刷场景。例如,在印刷手机屏幕保护膜、光学镜片等产品时,需要使用较薄的油墨层,以避免影响产品的性能和外观。据统计,在这些领域中,尖刮的使用率约为 60%。

• 滚印应用:尖刮在滚印中应用较多,因为它能够与滚筒表面良好地接触,将油墨均匀地转移到滚筒上,然后再由滚筒将油墨转移到承印物上。例如,在印刷连续的塑料薄膜时,尖刮可以在高速滚印过程中保持稳定的印刷质量。

(三) 要求

• 尖端角度选择:尖刮的尖端角度一般在 30° - 45°之间。不同的角度适用于不同的印刷需求,较小的角度可以刮出更薄的油墨层,较大的角度则可以提高油墨的透过性。例如,在印刷厚度为 0.05mm 的油墨层时,可以选择 30°的尖端角度。

• 刮胶速度控制:尖刮的刮胶速度应根据油墨的干燥速度和印刷质量要求进行调整。一般来说,刮胶速度在 5 - 10m/min 之间较为合适。例如,当使用快干油墨时,刮胶速度可以适当加快,以避免油墨在丝网上干燥,影响印刷效果。

六、弧刮 (R 角胶刮)

(一) 种类及特点

• 弧刮也称为R 角刮,其刮口呈弧形,类似于字母“R”的形状。这种设计使得 R 角刮在印刷时能够提供更大的接触面积和压力,从而刮得油墨比较厚。

• 弧刮的硬度较高,一般在邵氏 A70 - A90 之间。高硬度的 弧刮能够承受较大的压力,适用于需要厚油墨层的印刷场景。

(二) 应用场景

• 立体印刷:在立体印刷中,需要通过印刷不同厚度的油墨层来实现立体感效果。弧刮能够刮出较厚的油墨层,为立体印刷提供了必要的条件。

• 浮雕印刷:浮雕印刷是一种通过印刷厚油墨层来实现浮雕效果的印刷技术。弧刮适用于浮雕印刷,能够为图案增添立体感和层次感。例如,在印刷艺术装饰品等产品时,弧刮可以刮出厚度为 0.8 - 1.2mm 的油墨层,使浮雕效果更加明显。

• 特殊效果印刷:除了立体印刷和浮雕印刷外,弧刮还适用于一些其他特殊效果的印刷需求。例如,在印刷需要强调图案质感、增加耐磨性的产品时,弧刮可以刮出较厚的油墨层,满足这些特殊的印刷要求。

(三) 要求

• 压力调整:弧刮的印刷压力较大,一般在 5 - 10kg/cm²之间。在实际应用中,需要根据油墨的粘度、承印物的材质以及印刷效果要求等因素进行调整。例如,当印刷在柔软的塑料材质上时,压力可以适当减小,以避免承印物变形。

• 刮胶角度控制:弧刮的刮胶角度一般在 45° - 60°之间。与方角刮和尖刮相比,弧刮的角度较小,这是为了更好地适应其弧形刮口,提高油墨的透过性和印刷质量。例如,在印刷厚度为 0.8mm 的油墨层时,角度可以控制在 50°左右。

七、胶刮的维护与保养

为确保胶刮的使用寿命和印刷效果,定期的维护与保养是必不可少的。以下是几个维护要点:

1. 清洁:每次印刷结束后,应立即对胶刮进行清洗,避免油墨残留造成损伤。建议使用专用清洗剂进行清洗。

2. 检查磨损情况:定期检查胶刮的磨损情况,发现裂纹、变形等问题应及时更换。

3. 储存条件:胶刮应储存在干燥、阴凉的环境中,避免阳光直射和高温,以防材料老化。

八、总结

丝印机胶刮的平刮(方角)、尖刮(斜刮)和 弧刮(R 角刮)三种类型各有其特点和应用场景。方角刮适用于平面或硬表面印刷,能够印出清晰的线条;斜刮适用于表面有缺陷的印件和油墨较薄的印刷需求,在滚印中应用较多;弧刮油墨比较厚,适用于立体印刷、浮雕印刷和特殊效果印刷。在选择胶刮时,需要根据具体的印刷要求和承印物特点进行综合考虑,并结合数字进行精确调整,以确保获得最佳的印刷效果。同时,在使用胶刮的过程中,还需要注意胶刮的保养和维护,定期清洗和更换胶刮,以延长其使用寿命,提高印刷质量的稳定性和可靠性。